- Виробник: Ретра

- Модель: Механизированный склад топлива (скребковый транспортер)

- Артикул: 10091

- Наявність: Предзаказ

До механізованого складу сипучих матеріалів входить: склад, накидувач, транспортер і система керування.

Механізований склад палива розробляється індивідуально відповідно до технічного завдання, відрізняється кількістю поворотних секцій, їх довжиною, частотою установки скребків, а також розташуванням приводу.

.png)

Система автоматизованого керування здійснює контроль рівня палива в складі палива та паливних бункерах котлів, забезпечує автоматизацію процесів контролю, сигналізації, управління, регулювання, необхідні захисту і блокування.

Механізоване завантаження складу паливом може здійснюватися наступними способами:

- Транспортером;

- Ковшовим навантажувачем;

- Самоскидом або щеповозом;

- та ін.

Застосовується паливо:

- деревна група (тріска паливна, тирса і стружка, деревні пелети);

- рослинна група (лузга соняшника, лузга гречки, солом'яні пелети);

- торф'яна група (торф'яні пелети).

Габаритні і приєднувальні розміри транспортера-накидувача узгоджуються індивідуально відповідно до технічного завдання.

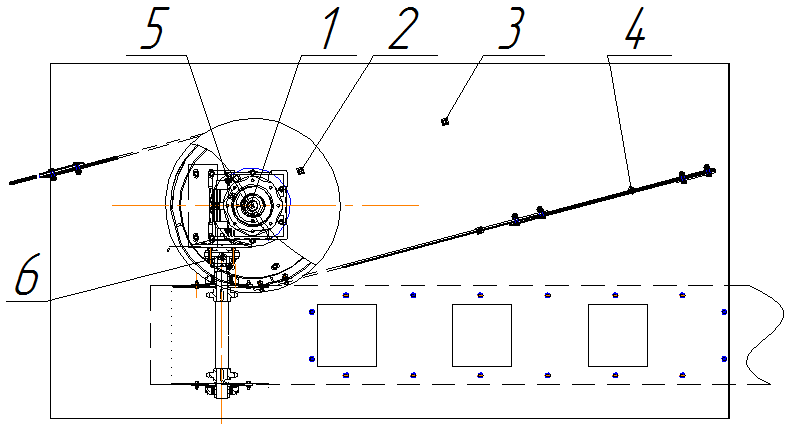

ОСНОВНІ СКЛАДОВІ ЧАСТИНИ СКЛАДУ ПАЛИВА:

1. Накидувач палива (мішалка)

Являє собою диск діаметром до 1 м, з пружними лопатями і приводом від скребкового конвеєра. Число оборотів диска – від одного до двох оборотів в хвилину.

Можливі різні варіанти розташування паливних сховищ. Ідеально, щоб паливосховище було занурене в землю, з метою зручності завантаження палива. Висота паливосховища для висипання тріски для підлогових мішалок не повинна перевищувати 5 м.

1. вал мішалки; 2. поворотний диск з завантажувальним диском; 3. стіл накидувача; 4. ресорні лопасті; 5. редуктор черв'ячний; 6. зрізна муфта; 7. приймальня секція скребкового транспортера; 8. опорні стійки.

Принцип роботи системи автоматичної подачі палива з ресорним накидувачем наступний:

на дні паливного складу розміщується привід з пружними ланками (ресорними лопастями), приймальний жолоб шнека (або скребкової подачі палива) і шнек транспортування палива (або завантажувальне вікно транспортера скребкового). Верхня кришка ринви повинна збігатися з нульовою відміткою складу палива.

Ресорні лопасті, приведені в рух приводом, підбирають сипуче паливо і рухають його до вивантажної горловині. Коли склад палива повністю заповнений ресорні лопасті складені і підбирають паливо починаючи від центру, далі плавно переходячи до максимального радіусу захоплення в розкладеному вигляді. Лопасті розкладаються тим більше, чим менше навантаження на них. Таким чином регулюється згинальний момент діючий на ресорні лопаті, захищаючи їх від перевантажень. Траєкторія руху кінчиків лопастей стає схожою на спіраль. Також ресорні лопаті виконують роль зворушувача, який автоматично перемішує масу сипучого твердого палива, попереджаючи його злежування.

Транспортер дозволяє переміщати і транспортувати паливо з максимальною фракцією 25 мм при сумарній вологості не більше 20%.

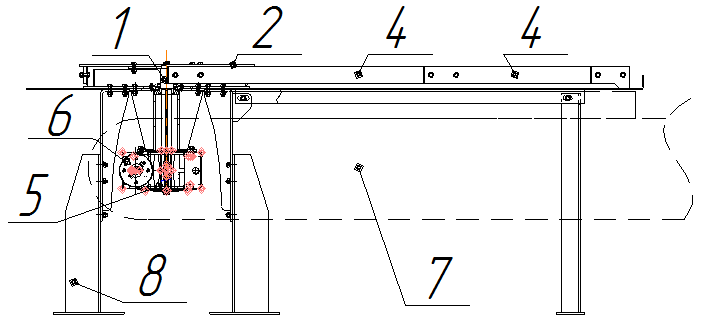

2. Скребковий транспортер

Транспортер скребковий складається з приводу, приводної, похилої, кутової, завантажувальної, натяжної секцій, скребків, скребкового ланцюга. Необхідна траєкторія транспортера скребкового формується за допомогою зміни кількості прямолінійних секцій і застосуванням поворотних секцій.

Привід ланцюгового транспортера складається з редуктора і електродвигуна. Приводна секція складається з вала із зірочками, рам, підшипникових вузлів. Похила секція являє собою короб з направляючими для ланцюгів. Поворотна секція вигнута на кут 15⁰, 30⁰, 45⁰ в залежності від виду палива і довжини ділянки подачі.

Скребковий ланцюг транспортера може складатися з двох тягових розбірних ланцюгів, з закріпленими між ними скребками. Секції транспортера мають повністю знімну кришку для зручності обслуговування, регулювання вузлів, очищення коробів, а також проведення ремонтних робіт.

.jpg)

Тяговий апарат транспортера скребкового здійснює беззупинний поступальний рух. Скребок при русі вперед по ходу переміщення вантажу займає перпендикулярне положення до тягового елемента - штанги і транспортує порцію вантажу в заданому напрямку. При русі назад скребок повертається, наближаючись до тягового елемента, і вільно проходить крізь вантаж. При повторному русі вперед скребок знову займає перпендикулярне положення і захоплює сусідню, наступну по ходу руху порцію палива.

Призначене для роботи котла паливо завантажується на склад автосамоскидом або навантажувачем. Зі складу через завантажувальні вікна, що перекриваються засувками, паливо самопливом надходить в жолоб скребкового транспортера. Для запобігання зависання палива в бункері встановлюється електромашинний вібратор або зворушувач палива (пружинно-ресссорного або важільного типу).

Приймальна секція транспортера забезпечена осьовим зворушувачем, привід якого здійснюється від скребкового конвеєра через ланцюгову передачу і редуктор.

Продуктивність транспортера може бути змінена шляхом зміни ступеня завантаження скребків зміною положення засувок. Оптимальною є завантаження, при якому переміщувана порція палива займає всю ширину лотка і по висоті підходить до тягового ланцюга транспортера. Контроль заповнення транспортера відбувається візуально через вікно в перегородці між робочою і зворотньою гілками транспортера, для чого попередньо знімається кришка в зручному для огляду місці.

У верхній точці відбувається вивантаження палива з транспортера в живильну трубу-самотік.

Періодичність і тривалість включення транспортера визначається системою управління режимом роботи котла.

3. Пульт керування

Керування усією системою теплогенеруючого обладнання здійснює пульт керування, що включає силову автоматику та контролер.

Контролер котлоагрегата реалізує контроль за процесом горіння в камері згоряння котла, і за прокачуванням теплоносія по системі опалення. Контролер керує роботою насоса циркуляції води в контурах опалення, насоса рециркуляції води для швидкого прогрівання котла, вентиляторами подачі повітря в зону горіння в котлі - канали первинного і вторинного нагнітання повітря, шнековими завантажувачами палива, а також димососом. У контролері є так званий «сухий контакт» для приєднання зовнішньої сигналізації для оповіщення оператора в разі нештатних ситуацій в роботі системи. Принцип управління полягає в підтримці заданої оператором температури теплоносія на виході з котла за допомогою зміни об'єму повітря, що нагнітається вентиляторами в зону горіння. Якщо температура на виході котла досягла або перевищує задану оператором, то контролер переводить роботу котла на режим підтримки горіння.

Також контролер реалізує наступні функції: моніторинг розгоряння і вигоряння палива в котлі; функція захисту від замерзання теплоносія - при температурі теплоносія нижче 5 °С включається в роботу циркуляційний насос для прокачування системи; моніторинг аварійних ситуацій, в тому числі контроль тиску теплоносія в системі; самодіагностика датчиків температури.

4. Блок диспетчеризації.

Характеристики:

- базовий модуль СР-1008;

- імпульсне джерело живлення 15-220АС-24S-79.0x51.0x28.0-ENCLOSED;

- модуль розширення RS-485;

- дистанційний контроль станів виконавчих механізмів;

- дистанційний контроль параметрів системи;

- дистанційна сигналізація тривожних або аварійних станів;

- можливість дистанційного керування виконавчими механізмами в ручному або автоматичному режимах;

- можливість дистанційної зміни завдання регульованих параметрів;

- відображення контрольованих параметрів у вигляді цифрового показника, графіка, гістограми;

- відображення всього технологічного процесу у вигляді мнемосхеми через WEB-браузер;

- організація робочого місця оператора на віддаленому ПК;

- передача даних через окремий кабель, локальну мережу підприємства або Інтернет.

Замовте зворотній дзвінок наш менеджер відповість на всі ваші питання

Замовте зворотній дзвінок наш менеджер відповість на всі ваші питання

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-150x150.jpg)

-200x200.png)

-200x200.jpg)

-200x200.jpg)